Kerámia mosdókagylók gyártása

Részletesen ismertetjük a kerámia mosdókagylók gyártását

A kerámia mosdókagylók és WC csészék gyártási technológiája is folyamatosan fejlődik, újabb és újabb innovatív technológiák látnak napvilágot, amelyeknek a célja a magasabb minőségű, hosszabb élettartammal rendelkező termékek előállítása, emellett az alacsonyabb költséggel, nagyobb volumen előállítására képes gyártási folyamat alkalmazása. Az innovatív technológiák és adalék anyagok ellenére a porcelán termékek alapanyaga és gyártásának alapvető eljárása az évezredek során nem változott. A kerámia az athéni Keramaikosz térről kapta nevét, a helybéli kerámia készítő fazekasok székhelyéről.

Alapanyagok

Milyen anyagokat használnak a kerámia termékek esetén? A legfontosabb anyag az agyagpép, ami egy vízzel hígított homogén folyékony anyag, általában 50% víz – 50% agyag arányban. Az agyag egy finomszemcsés összetevőkből álló üledék, aminek a szemcsemérete kisebb mint 0.02 mm, azaz egy mm 1/50-ed része. Az agyag tartalmaz „agyagásványokat”, kvarcszemcséket, emellett szerves anyagokat és mész alapú kötőanyagokat is. Az agyagban megtalálható finomszemcsék képesek a vizet megkötni és hatékonyan megtartani molekuláris szinten. Emiatt az agyag kiváló vízzáró anyag, vízzel keverve jól alakítható, emellett megtartja formáját. A kerámia termékek gyártása során egyenletes szemcseméretű és magas kaolin (agyagásvány) koncentrátumú agyagot alkalmaznak. Az agyagépé továbbá tartalmaz földpátot, ami egy fontos kőzetalkotó ásványcsoport, kerámia és téglagyártás folyamán használt, az agyagpépben megtalálható összetevő.

A gyártási folyamat

A gyártás legfontosabb fázisa a gyártóformákban lezajló folyamat. Az anyagok megfelelő előkészítése után a megfelelő kompozit anyagot a gyártóformákba töltik, általában csőrendszeren keresztül. A hagyományos öntési módszer esetén az öntőformába került anyag természetes úton megszilárdul. Ennél innovatívabb gyártási módszer a magas nyomású öntés, ami a gyártóformába történő feltöltés után 10 bar fölötti nyomáson az anyag a forma felszínéhez préselődik, a víz jelentős része a forma kapilláris részein keresztül távozik. Ez a gyorsabb gyártás mellett magasabb minőségű végterméket is eredményez.

A nagynyomású öntés következő lépése a formában történő száradás, ami már csökkentett nyomás alatt történik. A gyártóformából a terméket kiemelik és a feleslegesen fennmaradt anyagdarabokat levágják. Itt történik meg a lefolyó lyuk aljának egyenesre vágása, vagy a mosdókagyló bútorra felfekvő részének egyenletesre csiszolása. Ebben a szakaszban van egy közbülső kézi javítás, ami a kisebb hibákat vagy egyenetlenségeket orvosolja.

Szárítás

Az ellenőrzött termékeket tovább szárítják általában 50-60 fok közötti hőmérsékleten. A szárítást követően egy újabb közbülső minőség ellenőrzés történik, ami az esetleges repedések, légbuborékok vagy egyenetlen felület után kutatva. Gyakran ellenőrzik a termékek felületét súrlófényben.

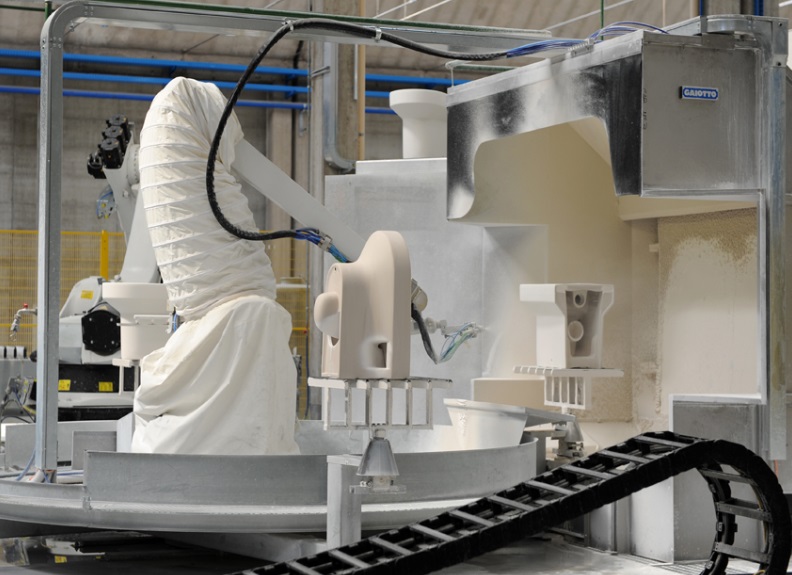

Mázazás

A félkész termékek egy mázoló helyiségbe kerülnek ahol a végső fedő réteget viszik fel. Ezeket automata szórópisztolyokkal végzik, ami egy 0.8 mm vastag fedő réteget alkot az alaptesten. Emellett még alkalmaznak merítéses mázazást is. A máz tartalmazza a szükséges adalékokat, ezüstion alapú antibakteriális részecskéket, víztaszító anyagokat, ami a végtermék minőségét emeli. Emellett a máz tartalmazza a színező anyagokat, ezáltal végtelen színű porcelán terméket tudunk előálltani. Fontos, hogy a máz károsanyag mentes legyen. A minőségi mázak olyan alap- és adalékanyagokból készülnek, amelyek nem tartalmaznak ólmot vagy egyéb oldható nehézfémeket. A máz esetén fontos tulajdonság a maximális égetési hőfok, amelyet még tolerál.

Égetés

A mázazást követő folyamat a kemencében történő égetés. Fontos, hogy a kemencébe kerülés pillanatában a félkész termék víztartalma kevesebb legyen 5%-nál. Az alagútkemencének nevezett égető 3 szakaszból áll: előmelegítő zóna, égető vagy tüzelési zóna, és hűtőzóna. Az égetés legmagasabb hőmérséklete 1000 – 1300 fok között van, a tipikus érték az 1240 – 1280 fok. A kerámia edények égetési folyamata általában négy szakaszra osztható: A: Párolgási időszak; B: Oxidációs bomlási és kristálytranszformációs szakasz; C: Üvegesedési szakasz; D: Lehűlési időszak.

Minőség ellenőrzés

A visszahűtött kerámia termékek egy minőség ellenőrzésen és tesztelésen esnek át. A késztermékeken végzett vizsgálatok közé tartozik a szemrevételezés, az öblítés, a vízfelvétel, a vegyszerállóság, a repedésállóság, a foltosodás és égésállóság.

Még egy ilyen homogén összetételű, egyszerűnek tűnő termék, mint a porcelán mosdókagyló is egy komplex gyártási folyamat eredménye, ahol számos szakaszban befolyásolhatják a végső minőséget és élettartamot.