Miből van a bútor?

A bútorgyártás alapanyagai és tulajdonságaik

A bútor vásárlás és az előtte lévő döntési folyamat során gyakran elfeledkezünk a kérdésről, hogy mi az a bútorlap? Mi az az anyag, ami meghatározza a bútor legtöbb elemi részecskéjét? A legtöbbször csak tudomásul vesszük, hogy bútorlap, ami egy kicsit darab-darab érzés, de fontos megismerni a bútorlap valódi összetételét.

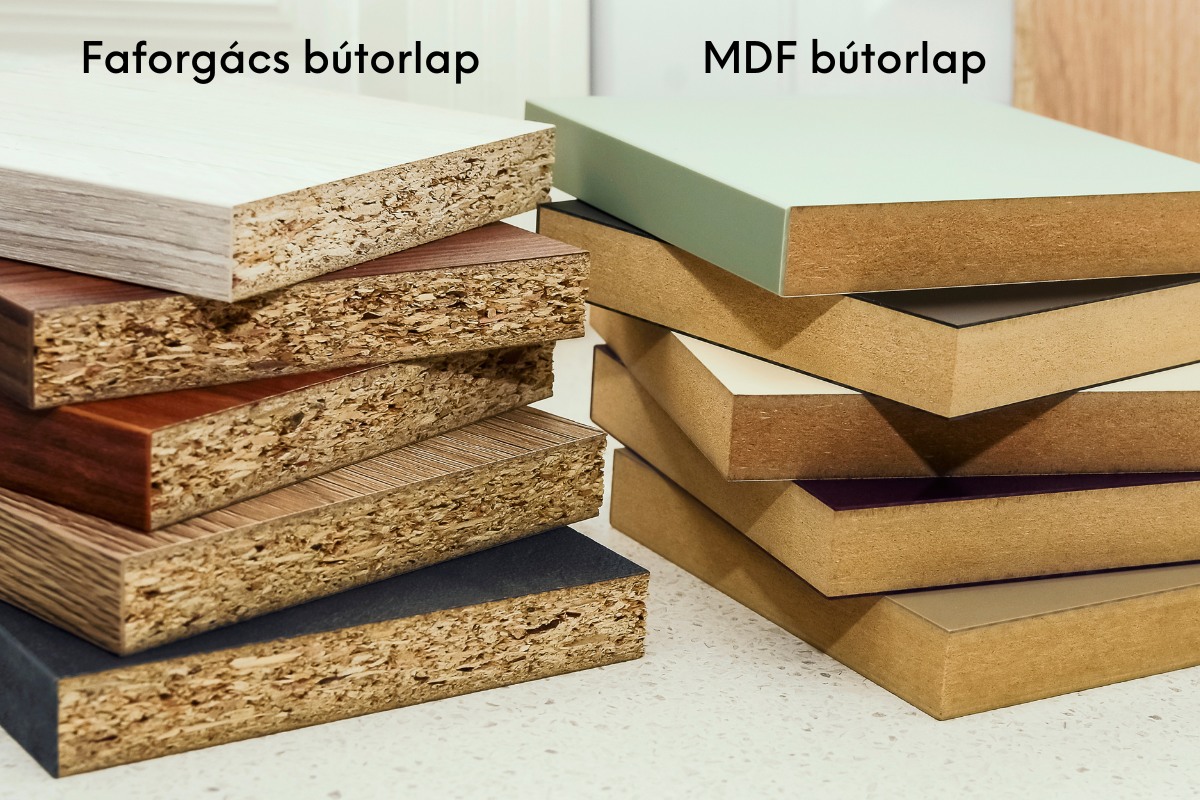

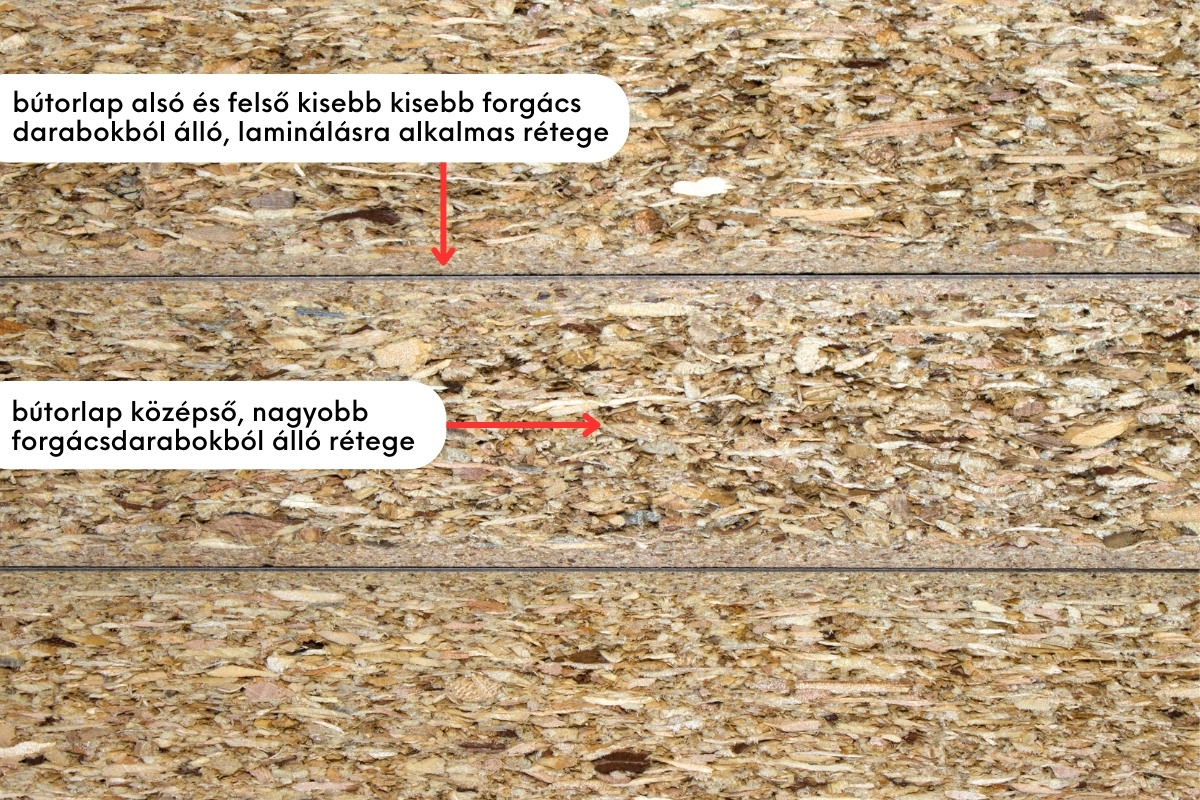

A bútorlapot nevezik laminált lapnak, forgácslapnak vagy pozdorja lapnak is. Az alapelv hasonló: a bútorlap egyszerűen fa és papír forgács amit melamin gyanta – másnéven műgyanta – anyaggal itatnak át és préselnek össze nagy nyomás alatt. A bútorlap keresztmetszetét közelebbről vizsgálva kiderül, hogy itt még a fedő réteg felvitele előtt már 3 különböző réteggel találkozunk. A bútorlap középső részében nagyobb méretű faforgács van, a külső rétegekben pedig kisebb méret kerül, így a laminálás előtti bútorlap már egy simább alap felületet ad.

Azt gondolhatnánk, hogy a bútorlap minősége mindenhol egyforma, amit csak a laminált fedőréteg tulajdonságai határoznak meg. A nyers laminált lap minősége is lehet változó, függ a hozzáadott melamin gyanta arányától, a préselési technológia minőségétől és az alap fa és papír textúrájától. Ez azért fontos, mert a laminált bútorlap adja meg a bútor teherhordó vázszerkezetét és tartását, emellett befolyásolja a bútor élettartamát. A melamingyanta egy polimer, amely a melamin és formaldehid reakciójából nyernek ki. A gyanta ragasztóval keverve adja a forgácslap kötőanyagát. Ha már láttunk egy darabjaira esett kárpitozott bútor belsejét, akkor ott találkozhattunk a csiszolatlan bútorlappal, ami a kárpitozott ágyak és fotelek vagy kanapék alap vázát alkotják a vasalat mellett. Ezt követi a csiszolt bútorlap, ahol az előbb említett alsó és felső kisebb méretű fa és papírforgácsból préselt külső felület csiszolva van, így készen áll a laminált fedőréteg fogadására.

Az MDF bútorlap

A bútorlap alapelvét megismerve feljebb léphetünk a közepes sűrűségű farostlemez (Medium Density Fibreboard) szintjére. A gyártási technológia és végeredmény szempontjából valamennyire hasonlít a fent részletezett forgácslapokhoz, de a fajsúlyuk nagyobb, a magasabb tömörségnek köszönhetően, emellett egy sokkal magasabb minőséget képviselnek. A forgácslapokban 3 réteg található, az MDF lap esetén egy homogén nagy tömörségű réteget találunk. Emellett a felülete sima, a HPL vagy CPL dekor réteg felvitele egyszerű és tartós lesz. Az MDF lapok gyártása során nagyobb arányban lehetséges az újra hasznosítandó anyagok használata. A végeredmény egy simább felületű és finomabb szerkezetű tábla ami jól megmunkálható a továbbiakban, marható és festhető is. Az MDF bútorlapok a felület csiszolását követően festhetők, ami a magasfényű front bútorlapok előállításának egyik technológiája.

A dekorlemez

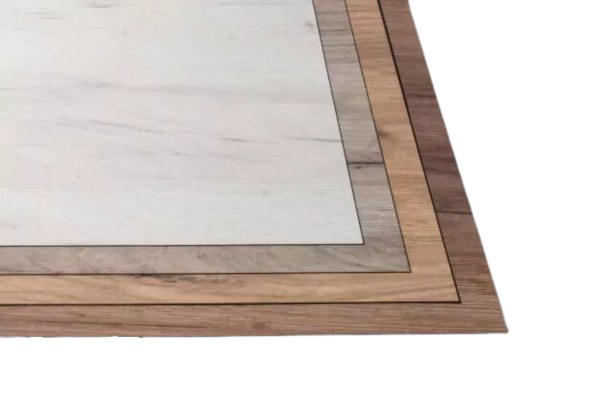

Itt el is érkeztünk a forgácslap fedőrétegét adó laminált réteghez. A fedőréteget egy óriási papírlap adja, ami a laminálási folyamat előtt át van itatva műgyantával (fenolgyanta). Ez azért fontos, mert az egyébként sérülékeny papírlapnak, tartósságot, nedvességgel szembeni ellenállást és szilárdságot ad. Az előkezelés eredményeképp vékony de erős, kemény cellulózpapír táblákat kapunk, ami egy gépsoron a forgácslapra kerül fedőrétegként, amit laminálásnak nevezünk. Ez a végső réteg adja meg a bútor színét és felületének mintázatát. Érdemes egy pillanatra megemlíteni a dekorlemezek 2 fő típusát a HPL és CPL típusú fedőrétegeket. A HPL, azaz High Pressure Laminate, a nevéből is adódóan magas nyomáson készül, amelyet nyomólemezeken adnak át a papírlapnak előre meghatározott hőmérsékleten. A CPL, azaz Continous Pressure Laminate ami nem táblalemez nyomáson keresztül, hanem az egyes papír rétegeket egy közös, alacsony sebességgel haladó présbe kerülnek. A végeredmény 0.7 és 1.2 mm közötti vastagságú műanyag lemezek, ahol a CPL technológiával gyártott laminátum egy magasabb minőséget képvisel. A dekorlemezek minősége a felhasznált alapanyagokon kívül a gyártás során alkalmazott paraméterek függvénye, amelyekből a legfontosabb a gyártási hőmérséklet, az alkalmazott nyomás mértéke, és a préselési idő és technológia. A bútorlap gyártási folyamatával itt részletesebben nem foglalkozunk, mivel a folyamat komplexitása és egyes részletei külön fejezetet érdemelnek.

A bútorlapok célja, hogy alternatívát kínáljanak a korlátozottan elérhető tömörfából készült drága bútortestek kiváltására, amit a 20. század második felében induló gazdasági fellendülés következtében létrejött keresletnövekedés hozott. A szükségletek problémájának megoldása mellett a bútorlapok más előnyökkel is rendelkeznek: újrafeldolgozott fából és papírból készülnek ami környezetbarát. Nem vetemednek a tömör fával szemben. Végtelen szín és minta közül választhatunk. Olcsóbb előállítási költségek, ezáltal olcsóbb fogyasztói ár. Nem igényel állagmegóvást és ellenállóbb a nedvességgel szemben, amennyiben a záró felület és élfólia megfelelő minőségű.

A bútorlap lelke: az élfólia

Kezünkben az elkészült bútorlap, de mi történik a lapvégekkel? A megoldást az élfólia adja meg, ami a dekorlaphoz hasonlóan lehet papír alapú, emellett PVC (poli vinil klorid) vagy ABS (Akrilnitril butadién sztirol) műanyag. mivel a PVC és ABS élzáró rétegek csak magas 160 – 180 °C hőmérsékleten lágyulnak, illesztésük a bútorlaphoz speciális élfóliázó gépekkel történik. A bútorok esetén a fókusz a front bútorlapokon van, egyrész mivel azok határozzák meg a bútor megjelenését és esztétikáját, másrészt a front lapok vannak kitéve a legtöbb mechanikai sérülésnek és beázás kockázatának. A korpusz bútorlapok ezért általában egy vékonyabb élfóliát kapnak 0.3 – 0.8 mm között. A front lapok már vastag ABS élekkel készülnek, ami 1 – 3 mm közötti vastagság között változhat. Az élzáró réteg felvitelének minősége, az élzáró rádiuszának (az élek fózólása, lekerekítése, biztonsági és esztétikai szempontból) kialakítása és egyenletes, hibamentes futása a bútorlap mentén sokat elárul a bútor gyártási minőségéről.

A forgácslapok néhány típusa

Végül tisztázzunk néhány fogalmat, amelyek nem csak a bútorgyártás során jönnek fel, de szorosan kapcsolódnak a forgácslapokhoz:

Pozdorja lap – a bútorkészítéshez szükséges forgácslap egy egyszerűbb változata, a bútorgyártásban nem használatos, jellemzően építőipari használatban van, zsaluk és más szerkezetek építésénél

OSB lap – Szintén építőipari felhasználású forgácslap, nagy szilárdságú és magas gyanta aránya miatt rendkívül erős táblákat képez, ami 8 – 24 mm közötti vastagságokban kapható. Nagyobb forgács darabok alkotják, így felülete érdesebb, és a gyártás során a forgács szálak egy irányba rendezése szükséges (nevét innen kapta)

Rétegelt lemez – vastagságtól függően több furnérlemezből (vékony falemez, fűrészelt vagy hántolt furnér) gyantával összeragasztott lapok összessége. A vasbeton elvére alapozva nagy teherbírású, erős struktúrát alkot. A rétegelt lemez gyártása során fontos alapelvek, hogy a rétegek megegyező vastagságúak, az egymás melletti rétegek rost iránya egymásra merőleges legyen, illetve mivel a fedő rétegeknél a hosszanti rost irány szükséges, így a rétegek száma mindig páratlan.

Farostlemez – egy alacsonyabb sűrűségű (150-350 kg / m3) lemez, ami szintén a faipari és mezőgazdasági melléktermékek (forgács, kukorica szár), jól hasznosított eredménye. Az alapanyagok kisméretű rostokra bontását követően kötőanyaggal keverik, majd préseléssel tömörítik és táblákra vágják, 3 – 10 mm vastagság között. A farostlemezek között 3 sűrűség létezik, az itt részletezett alacsony sűrűségű lemez többnyire építőiparban kerül felhasználásra, a bútorgyártásban az elemes bútorok hátlapját adja, ahol a festett sima oldal kerül előre, míg a lenyomattal rendelkező hátoldal a fal felé.

A bútor kiválasztásának természetesen több másik szempontja is van, a bútorlap megismerése csak egy a sokból. Az egyéni esztétikai és felhasználási igényeket félretéve, kizárólag a bútor anyagminőségére szorítkozva ne feledkezzünk meg az egyéb felhasznált anyagokról, fém és műanyag alkatrészekről, üveg minőségről, és a furatok pontosságáról.